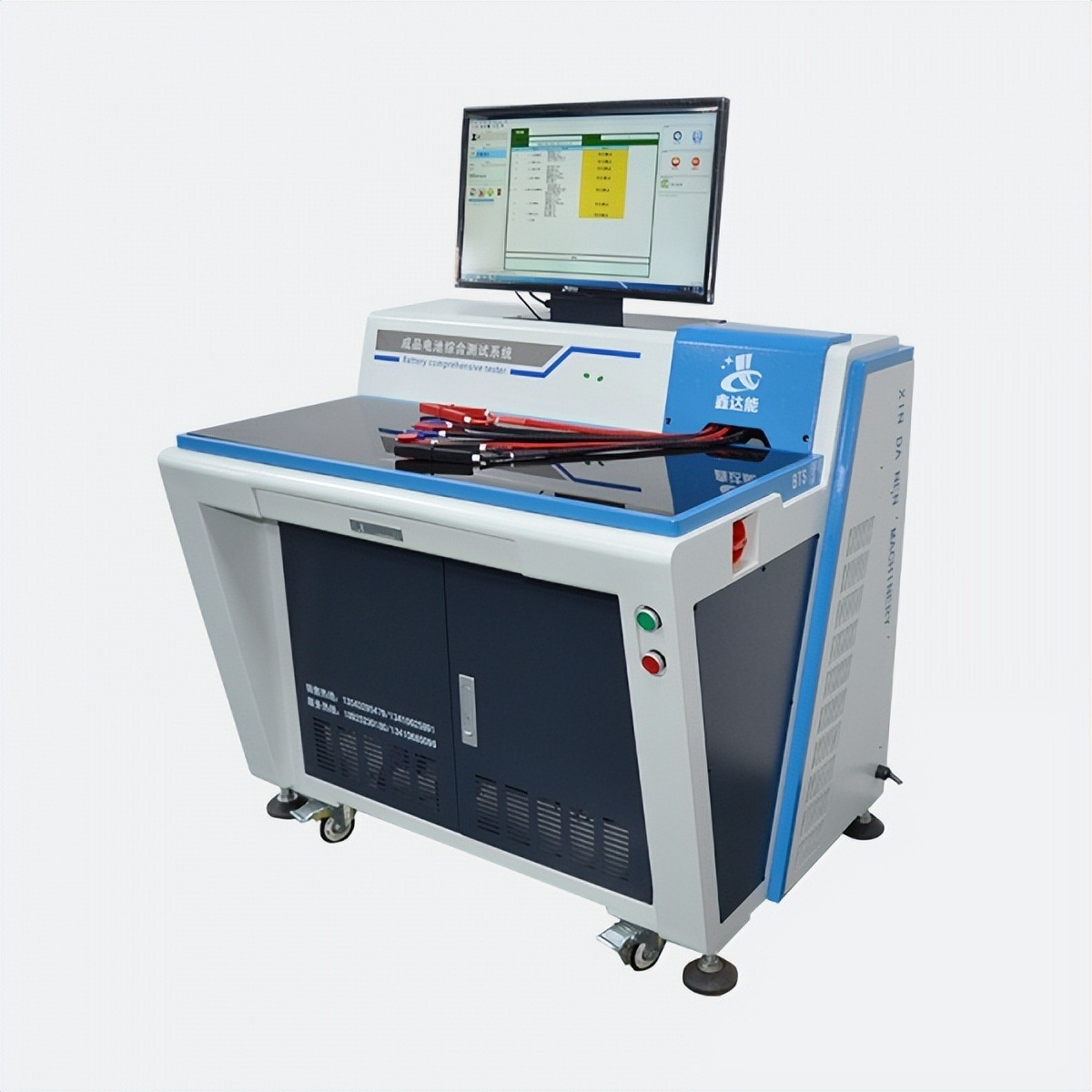

随着新能源汽车、储能系统、消费电子等领域的快速发展,电池作为核心能源组件,其性能与安全性直接关系到产品的整体质量与用户体验。成品电池综合测试仪作为电池生产与质检环节的关键设备,通过模拟真实使用场景,对电池的电气性能、安全特性及环境适应性进行全面检测,成为确保电池符合标准、降低安全风险的重要工具。

一、功能集成:从单一检测到多维评估

传统电池检测设备往往功能单一,需多台仪器配合完成不同参数测试,效率低且易因操作差异导致结果偏差。成品电池综合测试仪通过模块化设计,将电压、内阻、容量、充放电效率、循环寿命等核心电气性能测试集成于同一平台,同时支持过充、过放、短路、高温、针刺等安全性能模拟测试。部分高端设备还具备环境模拟功能,可测试电池在低温、高温、高湿等极端条件下的性能稳定性。这种“一站式”检测模式不仅缩短了测试周期,更通过标准化流程减少了人为误差,提升了检测结果的可靠性。

二、安全守护:提前识别风险,避免事故发生

电池安全问题(如热失控、爆炸)是行业关注的重点。综合测试仪通过模拟电池滥用场景,提前暴露潜在风险。例如,在过充测试中,设备会以高于额定值的电流对电池持续充电,监测其温度变化、气体释放及外壳形变情况;短路测试则通过瞬间导通电池正负极,检测其短路保护机制是否有效。此外,设备配备的实时监控系统可捕捉电压骤降、温度异常等细微信号,结合数据分析算法预判电池失效概率。这些功能帮助企业在生产阶段剔除不合格产品,从源头降低电池使用中的安全隐患。

三、效率提升:自动化与智能化驱动产业升级

面对大规模生产需求,成品电池综合测试仪正从“半自动”向“全自动”转型。现代设备通过机械臂、传送带与测试仪联动,实现电池的自动上下料、扫码绑定、测试数据回传及不良品分拣。例如,在动力电池产线中,测试仪可与MES(制造执行系统)对接,实时上传每块电池的测试报告,生成质量追溯档案;在消费电子电池检测中,设备支持多通道并行测试,单次可完成数十块电池的检测,效率较传统设备提升数倍。智能化方面,部分测试仪内置AI模型,能根据历史数据自动优化测试参数,缩短新产品的研发验证周期。

四、兼容性与扩展性:适应多样化需求

电池类型(如锂离子、钠离子、固态电池)及规格(如圆柱、方形、软包)的多样化,对测试设备的兼容性提出更高要求。综合测试仪通过可更换夹具、调整测试程序等方式,支持不同尺寸电池的快速适配;针对新型电池技术,设备厂商提供定制化开发服务,例如为固态电池增加高压绝缘测试模块,为钠离子电池调整充放电曲线参数。此外,测试仪的软硬件接口通常采用开放设计,可与第三方分析软件或实验室设备联动,满足企业从研发到量产的全流程检测需求。

五、行业应用:覆盖全产业链的价值延伸

成品电池综合测试仪的应用场景贯穿电池全生命周期:在研发阶段,它帮助工程师验证材料配方与结构设计;在生产阶段,它作为质量管控的“守门员”,确保每一块出厂电池符合标准;在售后阶段,它可用于故障电池的失效分析,为产品改进提供数据支持。随着电池回收产业的兴起,测试仪还被用于评估退役电池的剩余容量,筛选可梯次利用的电池包,推动资源循环利用。

结语

成品电池综合测试仪是电池行业迈向高质量发展的“幕后英雄”。它以精准、高效、安全的检测能力,为电池品质保驾护航,助力企业降低风险、提升效率、增强竞争力。未来,随着电池技术的不断进步,测试仪将向更高精度、更强兼容、更智能化的方向演进,持续推动能源存储领域的创新与突破。

)

)

)