文章目录

- 1.西门子S7系列PLC类型划分

- (1).大型PLC:S7-400

- (2).中型PLC:S7-300

- (3).小型PLC:S7-200系列

- 2.西门子S7外形结构

- (1).总览:PLC的“器官”分工逻辑

- 3.输出电路

- (1).小型继电器输出形式

- (2).大功率晶体管/场效应管输出形式

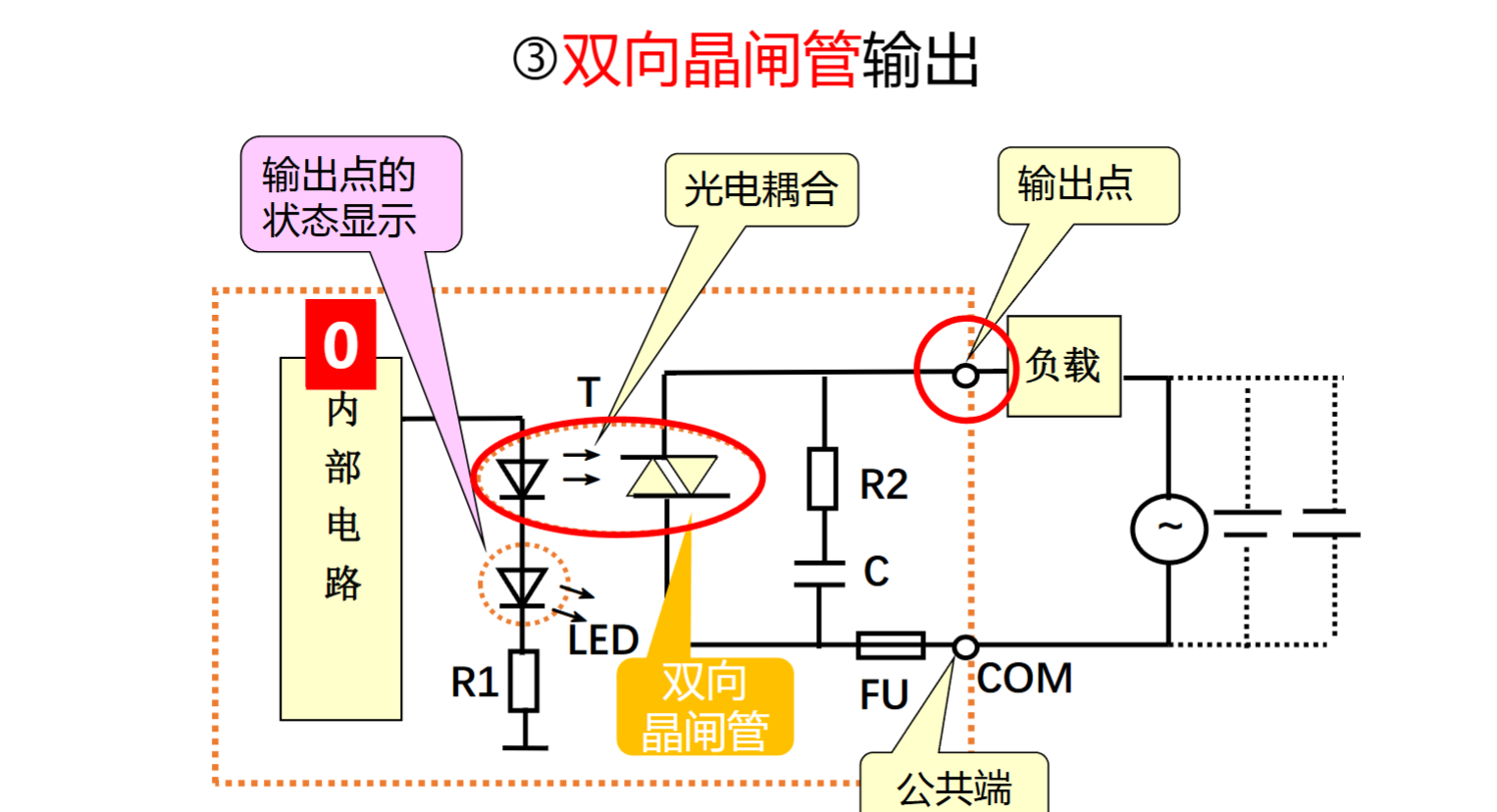

- (3).双向晶闸管输出形式

- (4).三类输出形式的核心对比(原理层面)

- 4.PLC工作原理

- (1).工作机制:循环扫描周期

- (2). 各阶段工作原理

- (3).I/O处理核心特点

- (4).原理本质总结

1.西门子S7系列PLC类型划分

(1).大型PLC:S7-400

- 核心定位:面向大型、复杂自动化系统的高性能解决方案

- 关键特性:

- 支持多CPU并行处理,具备极强的数据处理能力和复杂算法运行能力

- 冗余设计全覆盖(电源、CPU、通信模块等),确保高可靠性

- 可扩展至数千个I/O点,兼容PROFINET、MPI等高端工业通信协议

- 典型应用场景:

- 大型化工厂的连续生产流程控制

- 冶金行业的复杂冶炼过程自动化

- 城市轨道交通枢纽的综合自动化系统

(2).中型PLC:S7-300

- 核心定位:平衡性能与成本的中小型复杂控制系统解决方案

- 关键特性:

- 模块化架构设计,由CPU、电源、信号模块等组成,扩展灵活

- 支持数百至数千点I/O控制,满足中等规模生产需求

- 集成丰富的编程指令集,支持逻辑控制与简单过程控制

- 典型应用场景:

- 汽车零部件生产线的自动化控制

- 食品包装流水线的同步控制

- 中小型机床的数控系统集成

(3).小型PLC:S7-200系列

- 核心定位:面向小型设备与简单控制场景的经济型解决方案

CPU21X系列 - 早期小型PLC产品,功能基础

- 支持少量I/O点控制(通常≤30点)

- 适用于简单逻辑控制(如小型传送带、单机设备)

- 目前已逐步被升级型号替代

CPU22X系列(升级款) - CPU221:

- 最小配置型号,无扩展能力

- 适合仅需少量I/O的简单设备(如小型泵类控制)

- CPU222:

- 支持有限扩展模块

- 适用于稍复杂的单机控制(如小型包装机)

- CPU224:

- 性价比最高的主流型号

- 支持较多扩展模块,满足中小型设备综合控制(如注塑机)

- CPU226:

- S7-200系列中功能最强型号

- 最大I/O容量,支持丰富通信功能

- 适用于较复杂的小型生产线控制

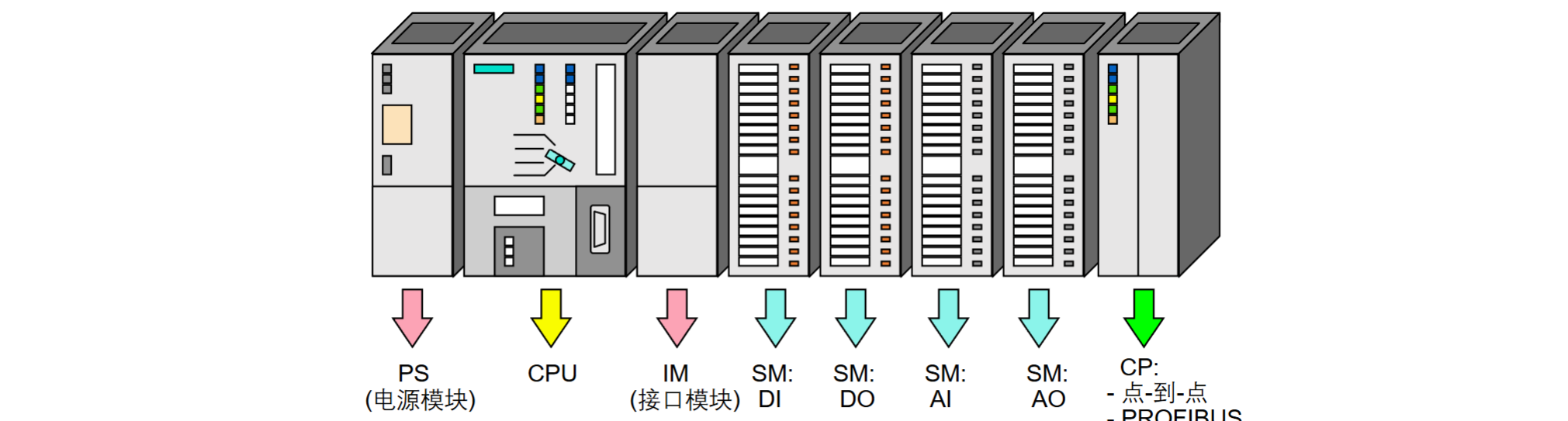

2.西门子S7外形结构

(1).电源模块(PS,Power Supply)

为整个PLC系统提供稳定电力支持,将外部交流电(如AC 220V)转换为各模块工作所需的直流电压(如DC 5V、24V)。具备抗电网波动、电磁干扰抑制能力,是系统稳定运行的能源核心。

(2).中央处理器模块(CPU,Central Processing Unit)

PLC的“大脑”,负责执行用户编写的控制程序(逻辑运算、定时计数、流程控制等),协调各模块间的数据交互,处理故障诊断与系统调度,是程序运行和决策的核心部件。

(3).接口模块(IM,Interface Module)

主要用于多机架或分布式系统的扩展连接,实现不同机架间的信号传输与总线扩展,保障复杂系统中各模块通信的同步性与稳定性。

(4).数字输入模块(DI,Digital Input)

采集外部数字信号(如开关、按钮的通断状态),通过光电耦合等电路实现电气隔离,将外部强电信号转换为PLC内部可处理的弱电信号。

(5).数字输出模块(DO,Digital Output)

将CPU的运算结果转换为驱动信号(如继电器触点、晶体管开关信号),控制外部数字负载(如接触器、指示灯、电磁阀等)的通断。

(6).模拟输入模块(AI,Analog Input)

采集温度、压力、流量等传感器输出的模拟信号(如4-20mA电流、0-10V电压),通过A/D转换将模拟量转化为数字量,供CPU进行数据处理。

(7).模拟输出模块(AO,Analog Output)

将CPU处理后的数字信号通过D/A转换,输出模拟量(如电压、电流信号),用于控制变频器、调节阀等需要连续调节的模拟负载。

(8) 通信模块(CP,Communication Processor)

负责PLC与外部设备的通信交互,支持PROFINET、PROFIBUS、Modbus等工业通信协议,实现与触摸屏(HMI)、上位机、其他PLC或智能设备的数据传输与联网控制。

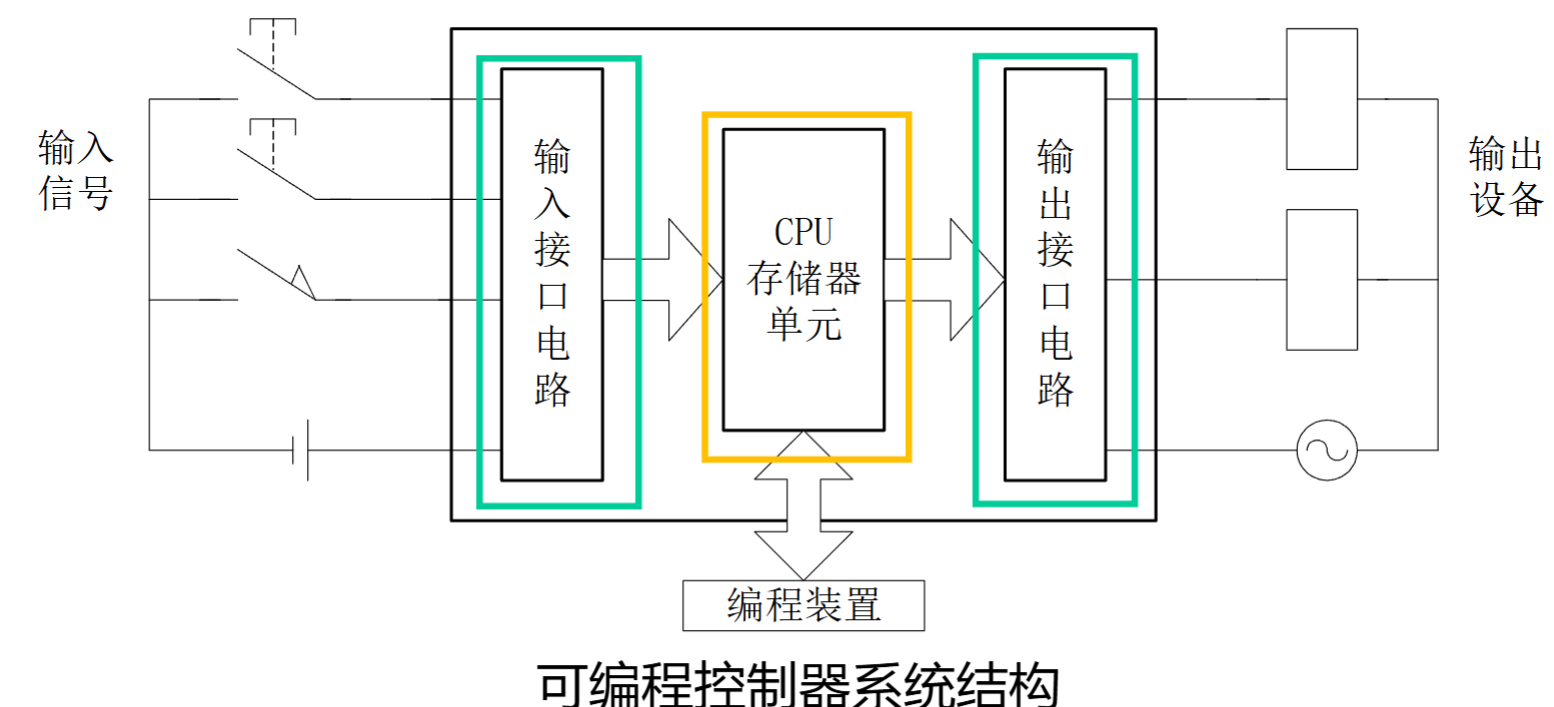

(1).总览:PLC的“器官”分工逻辑

PLC本质是 “工业专用计算机”,其组成模块对应计算机的“大脑、记忆、接口、能源”等功能,但针对工业环境做了强化设计。核心模块包括:

CPU + 存储器 + I/O接口 + 外设接口 + 编程装置 + 电源

- CPU(中央处理器)

功能:

执行用户程序(逻辑运算、定时、计数、通信等);

协调PLC内部各模块的工作(如调度I/O读写、存储器访问);

处理故障、报警等异常情况。

工业强化:

相比普通计算机CPU,PLC的CPU更注重 “抗干扰、实时性、稳定性”(而非运算速度),例如:

采用工业级芯片,耐温范围宽(-20℃~60℃);

内置硬件看门狗,程序跑飞时自动复位。 - 存储器

- 分类与作用:

类型 存储内容 核心特点 程序存储器 用户编写的控制程序(如梯形图转译的机器码) 掉电后数据保留(常为EEPROM) 数据存储器 运行时的变量(如I/O状态、计数器值、中间变量) 可实时读写,掉电后需电池保持(或依托电容) - 工业设计:

需支持 “在线修改程序”(调试时无需停机)和 “数据掉电保持”(避免生产数据丢失)。

-

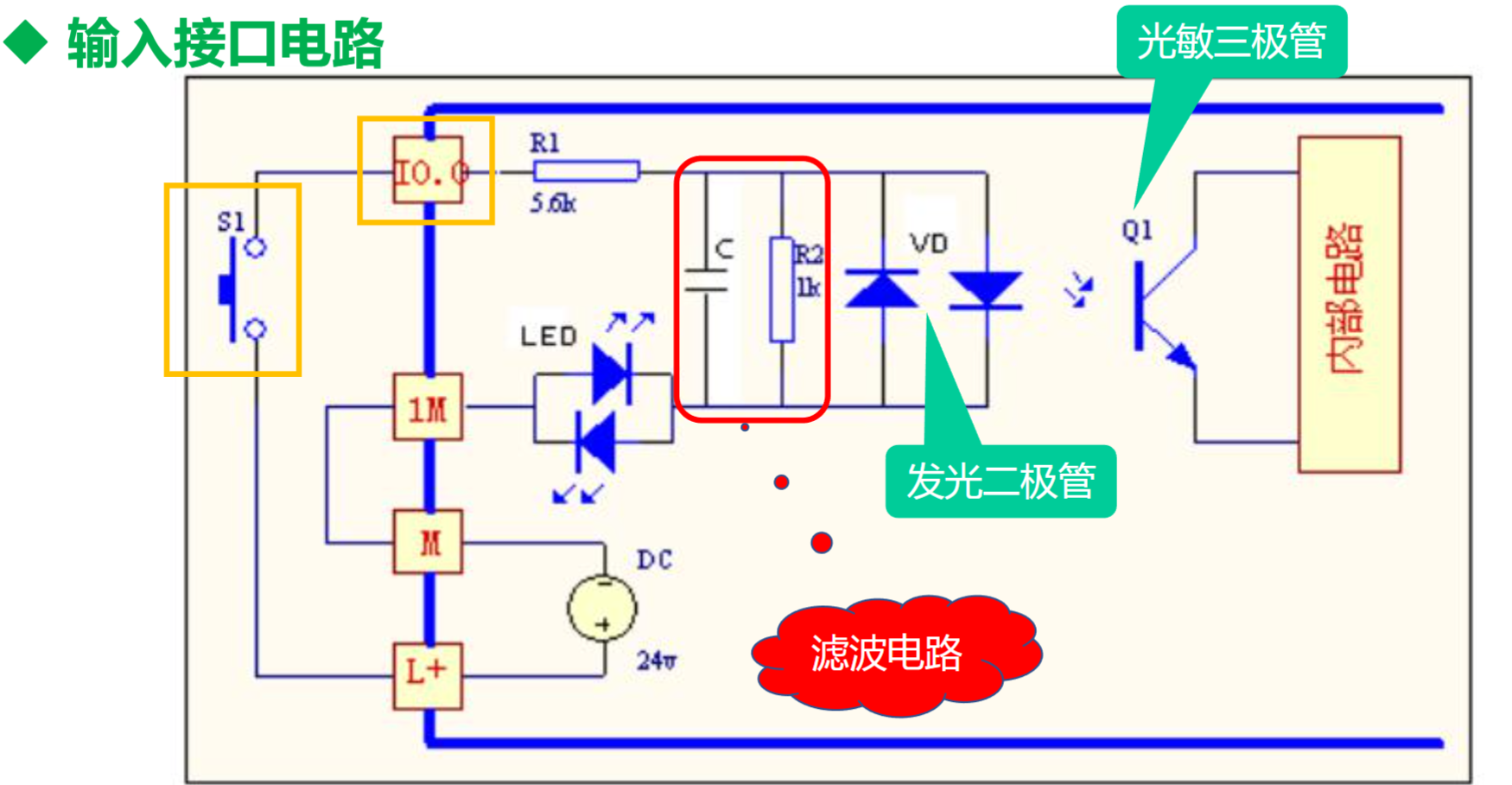

基本I/O接口电路

本质:“弱电与强电的转换器 + 抗干扰屏障”

细分与原理:

输入接口:将外部传感器、开关的信号(如24V直流、220V交流)转换为PLC内部的弱电信号(通常5V),并通过光电耦合、滤波等电路 抗干扰(参考前文输入接口解析)。

输出接口:将PLC内部的弱电信号转换为驱动外部负载的强电信号(如继电器输出220V、晶体管输出24V直流),同时具备 过载保护、状态指示 功能(参考前文输出接口解析)。 -

外设接口

功能:扩展PLC的通信与交互能力,典型场景:

连接人机界面(HMI):如触摸屏,实现参数设置、状态监控;

连接上位机:如工控机,实现集中监控、数据采集;

连接扩展模块:如额外的I/O模块、运动控制模块,突破本机硬件限制。

工业协议:常用PROFINET、Modbus、MPI等,保障不同设备间的稳定通信。 -

编程装置

形式:软件(如西门子STEP 7、三菱GX Works)或硬件(手持编程器,已逐步淘汰)。

核心作用:

编写、下载用户程序(将梯形图、指令表等转化为PLC可执行的代码);

在线监控(实时查看I/O状态、变量值,调试程序);

故障诊断(读取PLC报错信息,定位问题)。 -

电源

功能:将外部电源(如AC 220V)转换为PLC内部模块所需的稳定直流电压(如DC 5V、24V)。

工业设计:

宽电压输入:可适应电网波动(如110~260V AC);

冗余设计:部分高端PLC支持双电源热备,避免停电中断;

隔离稳压:抑制电网干扰,保障内部电路稳定。

3.输出电路

(1).小型继电器输出形式

驱动元件:电磁继电器(机械触点)

工作原理:PLC内部弱电信号驱动继电器线圈通电→产生磁场吸合机械触点,实现外部电路的通断。

特性拆解:

优点根源:

「电压范围宽,交直流通用」→ 触点本身不区分交直流,只要负载电压在继电器额定值内即可;

「承受瞬时过压/过流能力强」→ 机械触点断开时,电弧耐受能力优于半导体(触点间隙可“扛住”瞬间高压)。

缺点根源:

「动作速度慢」→ 机械触点吸合/断开需毫秒级时间(电磁力驱动金属片运动);

「寿命有限」→ 触点每次通断会产生磨损(电弧烧蚀),动作次数达百万次后性能下降。

应用逻辑:适合输出频率低、交直流混合负载的场景(如车间照明、间歇运行的接触器控制)。

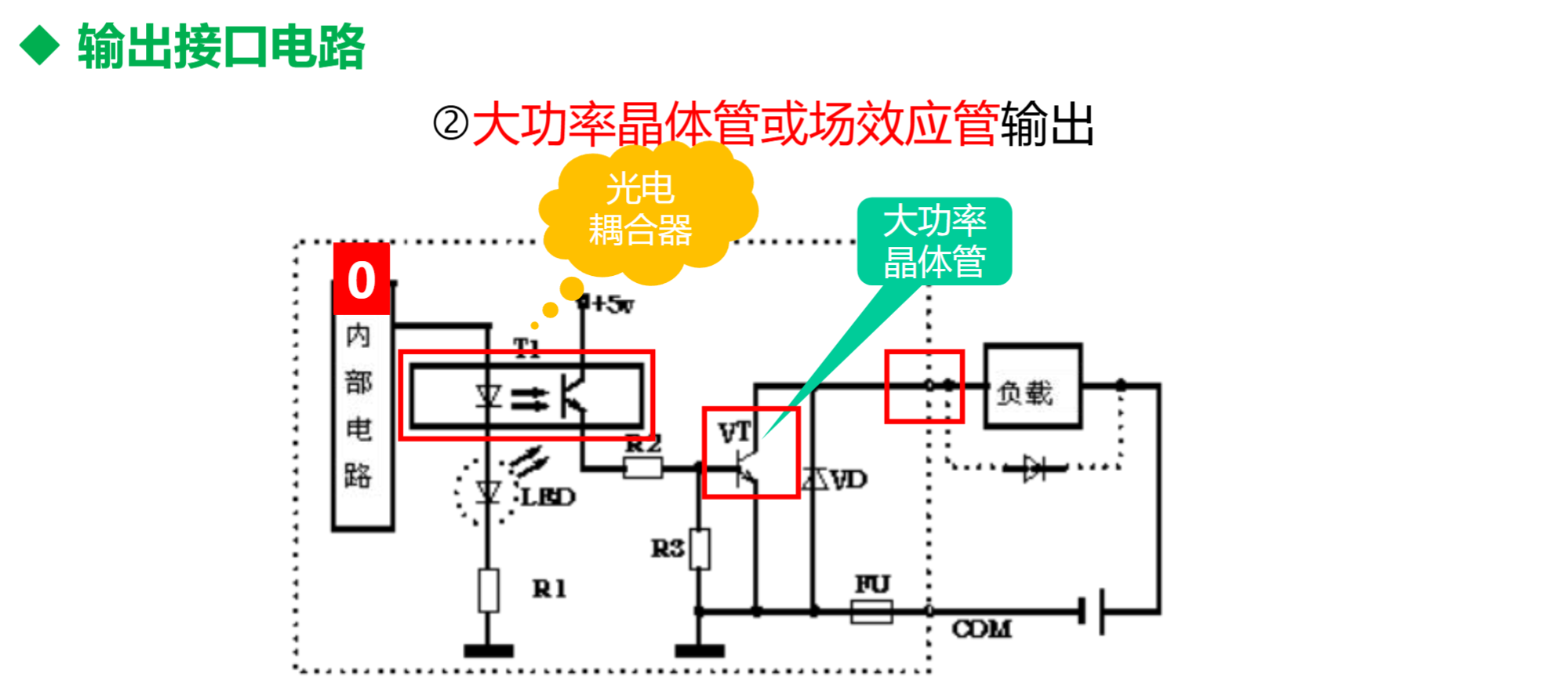

(2).大功率晶体管/场效应管输出形式

驱动元件:半导体开关(晶体管/场效应管)

工作原理:PLC内部弱电信号控制半导体器件的导通/截止(类似电子开关,无机械运动),仅适用于直流负载。

特性拆解:

优点根源:

「可靠性强,寿命长」→ 无机械触点,不存在磨损问题(寿命可达千万次以上);

「执行速度快」→ 半导体开关动作仅需微秒级(电子迁移速度),可支持高频切换。

缺点根源:

「过载能力差」→ 半导体器件过流时易发热烧毁(无触点的“熔断”保护,需外接保险丝)。

应用逻辑:适合直流供电、高频切换的场景(如直流电磁阀、步进电机脉冲控制)。

(3).双向晶闸管输出形式

驱动元件:半导体可控硅(双向晶闸管)

工作原理:PLC内部信号控制晶闸管的双向导通/关断,仅适用于交流负载(利用交流过零特性实现切换)。

特性拆解:

优点/缺点:与晶体管类似(高速、长寿命、过载弱),核心差异是 「负载类型」(交流 vs 直流)。

应用逻辑:适合交流供电、高频切换的场景(如交流接触器、加热丝功率调节)。

(4).三类输出形式的核心对比(原理层面)

| 维度 | 继电器输出 | 晶体管/场效应管输出 | 双向晶闸管输出 |

|---|---|---|---|

| 驱动本质 | 机械触点(电磁驱动) | 电子开关(半导体) | 电子开关(半导体) |

| 负载电源 | 交/直流通用 | 直流 | 交流 |

| 速度瓶颈 | 机械运动(ms级) | 电子迁移(μs级) | 电子迁移(μs级) |

| 寿命瓶颈 | 触点磨损(百万次) | 无机械损耗(千万次) | 无机械损耗(千万次) |

| 过载应对 | 触点耐电弧 | 易烧损(需外保) | 易烧损(需外保) |

简言之:

- 继电器是 「万能但稍慢的机械开关」,适合对速度要求低、负载复杂的场景;

- 晶体管/晶闸管是 「高速但娇贵的电子开关」,适合高频切换、单一电源类型的场景。

选择时需从 负载电源、切换频率、可靠性要求 三个维度综合判断。

4.PLC工作原理

(1).工作机制:循环扫描周期

PLC采用"循环扫描"模式运行,整个过程分为三个阶段,周而复始:

- 输入采样阶段

- 程序执行阶段

- 输出刷新阶段

(2). 各阶段工作原理

-

输入采样阶段

动作:扫描所有输入端子,将外部设备(开关、传感器等)的状态信号采集到输入映像寄存器

特点:采样完成后,输入映像寄存器的数据在本扫描周期内保持不变; 即使外部输入信号发生变化,也不会影响当前周期的程序执行;要求:脉冲信号宽度必须大于一个扫描周期才能被有效捕捉 -

程序执行阶段

动作:CPU按照程序编写顺序(从上到下、从左到右)执行用户程序

数据来源:基于输入映像寄存器和内部存储区(中间变量、定时器、计数器等)的数据

特点:运算结果暂时存储在"输出映像寄存器";程序执行过程中,后面的逻辑可以使用前面的运算结果;前面的逻辑不会因后面的运算结果而改变 -

输出刷新阶段

动作:将输出映像寄存器中的最终结果传送到输出锁存器,再通过输出接口电路驱动外部负载

特点:此阶段是PLC对外部设备的实际控制输出;输出信号保持到下一个扫描周期的输出刷新阶段

(3).I/O处理核心特点

- 集中输入:仅在输入采样阶段读取外部信号,避免信号波动干扰

- 集中输出:所有输出信号在输出刷新阶段统一更新,保证控制同步性

- 映像区隔离:输入/输出映像寄存器作为内部处理与外部信号的缓冲,提高抗干扰能力

(4).原理本质总结

PLC通过循环扫描+集中I/O处理实现工业控制的稳定性和可靠性:循环扫描确保程序按固定周期执行,满足实时控制需求,集中处理机制避免了外部信号的实时波动对程序执行的干扰,映像区设计实现了内部逻辑与外部设备的电气隔离和时序协调

)

)

常用按钮控件PushButton RadioButton CheckButton Tool Button)

)