随着工业4.0和智能制造的快速发展,传统制造工厂的网络架构正面临前所未有的挑战。为了满足柔性生产、实时数据驱动以及高可靠运营的需求,某新能源车智慧工厂启动了一项无线网络优化提升项目。本项目通过部署智能组网设备,构建高效、稳定、智能的无线网络,全面支撑智慧工厂的数字化转型。

项目背景与挑战

该工厂是某新能源汽车的重要生产基地,年产能达20万辆,目标是打造成行业领先的“灯塔工厂”。然而,传统制造模式下,网络架构存在以下问题:

- IT与OT网络隔离:生产设备网与信息管理网无法有效融合,形成数据孤岛。

- 网络覆盖不足:厂房及地下停车场存在大量信号盲区,影响生产效率。

- 高可靠性欠缺:传统网络难以支持柔性生产与实时数据传输的智能制造需求。

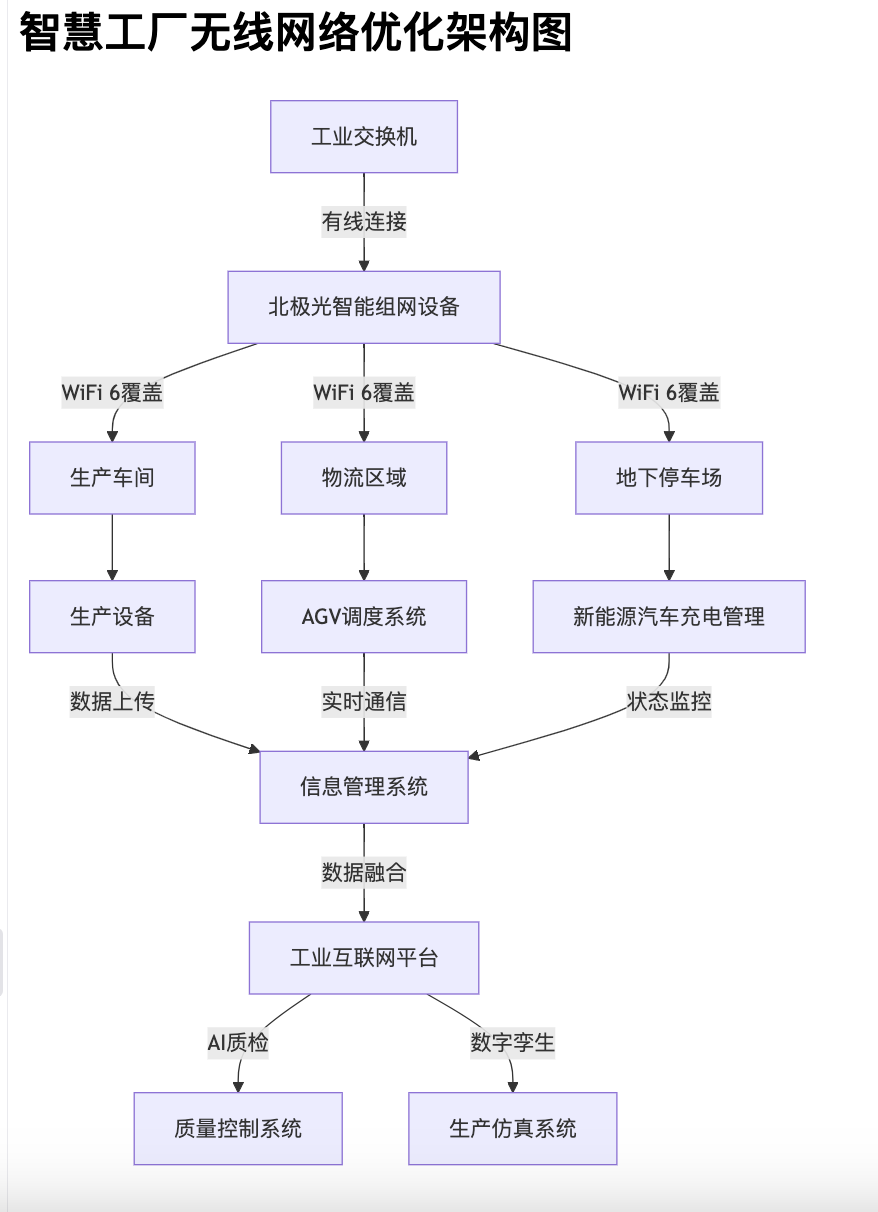

为了解决这些问题,本次项目通过引入智能组网设备,结合WiFi 6、5G、工业以太网等技术,打造新型网络架构,实现工厂全方位的无线覆盖与智能化升级。

网络优化方案

1. 网络架构优化与覆盖扩展

1.1 全厂无线覆盖

- 设备部署:采用智能组网设备,实现厂房100%的无线信号覆盖。

- 技术特性:

- 支持 WiFi 6 技术,提供更高速率、更低延迟的无线网络。

- 双频段(2.4GHz & 5.8GHz)支持,最大传输速率达1800Mbps,满足AGV、PDI检测等高并发需求。

- 覆盖范围:包括生产区域、地下停车场、物流转运区等关键场景。

1.2 小微基站部署

- 在车辆集中区域(如停车场)部署小微基站,利用载波聚合技术提升网络承载能力约30%。

1.3 有线与无线融合

- 工业交换机支持:结合工业级交换机构建“一网到底”的融合网络,打破数据隔离,支持灵活扩展。

2. IT与OT深度融合

- 融合方式:利用智能组网设备的高性能无线通信能力,打破生产设备网(OT)与信息管理网(IT)的隔离。

- 数据共享:实现机器人核心数据、生产设备状态与信息系统的高速实时集成,全面支持柔性生产和智能运维。

3. 智能运维与管理

3.1 智能运维系统

- 功能:通过AI算法实现故障的预测性维护,分钟级甚至秒级故障定位。

- 可视化管理:实现OT与IT网络的统一监控,打造端到端可视化网络。

3.2 快速响应机制

- 机制设计:建立虚拟团队(包括车企、设备商、运营商),大幅缩短网络问题的平均响应时间。

- 设备支持:智能组网设备支持远程诊断与OTA升级,进一步提升运维效率。

4. 特定场景无线应用深化

4.1 AGV调度优化

- 技术应用:通过优化UDP协议,提升AGV设备在复杂环境下的通信稳定性和调度效率。

4.2 替代传统滑触线通信

- 场景:在涂装车间的自行小车输送系统中,采用工业WiFi替代传统滑触线通信。

- 效果:提升数据传输稳定性,支持柔性生产和实时数据采集。

4.3 消除信号盲区

- 部署区域:覆盖地下停车场及生产设备密集区域,消除200余处信号盲区,支持新能源汽车充电管理等流程。

5. 数据驱动的智能制造升级

- 工业互联网平台支持:通过智能组网设备实现2000+设备的泛在接入,毫秒级数据响应。

- 5G+工业互联网:结合设备的5G模块支持,实现物流全程无感跟踪、无人化核心作业及精准订单交付。

6. 安全性与可靠性保障

6.1 网络安全

- 纵深防御:结合可信认证和数据分析能力,保障生产数据安全,及时发现和处置潜在威胁。

6.2 冗余备份

- 热备机制:关键无线应用(如AGV、自行小车系统)采用无线AP热备和应急模式,确保生产连续性。

项目价值

- 生产效率提升:AGV调度优化、信号盲区覆盖等措施显著提升生产效率,支持多车型混产。

- 运维成本降低:智能运维体系减少了停机时间,降低对高技能运维人员的依赖。

- 数据价值释放:实现IT与OT数据深度融合,为生产决策和质量改进提供全面的数据支撑。

- 行业标杆:本项目的成功实施为智慧工厂的建设提供了可复制的经验,推动汽车制造业的数字化转型。

通过本次无线网络优化项目,智慧工厂实现了从传统网络架构向智能网络的全面升级。

)

- KMS drm_plane.c)

)

文件--二进制文件查看编辑)

)

)