MES系统是一套面向制造企业车间执行层的生产信息化管理系统。它能够为操作人员和管理人员提供计划的执行、跟踪以及所有资源(包括人、设备、物料、客户需求等)的当前状态。通过MES系统可以对从订单下达到产品完成的整个生产过程进行优化管理。当工厂发生实时事件时,MES能够迅速做出反应并报告,同时利用当前的准确数据来指导和处理这些事件。

MES不只是工厂的单一信息系统,而是横向之间、纵向之间、系统之间集成的系统,即所谓经营系统,对于SCP、ERP、CRM、数据仓库等近年被关注的各种企业信息系统来说,只要包含工厂这个对象,就离不了MES。归结起来,MES可以概括为一个宗旨:制造怎样执行,两个核心数据库:实时数据库、关系数据库,两个通信接口:与控制层接口和与业务计划层接口,四个重点功能:生产管理、工艺管理、过程管理和质量管理等。

MES为企业生产管理人员进行过程监控与管理、保证生产正常运行,控制产品质量和生产成本提供了灵活有力的工具。

包括以下特性:

1)数据采集引擎,集成数据采集通道(RFID,条码设备,PLC,Sensor,IPC,PC),可覆盖整个生产现场,实时、准确、全面地采集数据;

2)建立具有较强可扩展能力的工厂生产管理系统的数据收集基础平台;

3)运用RFID技术、条码技术和移动计算技术,构建条形码体系,从原材料的供应、生产、销售到物流的闭环;

4)对产品进行跟踪和跟踪,具有完整的跟踪功能;

5)生产过程中的WIP状态监控;

6)Just-In-Time存货管理和看板管理;

7)对SPC性能和质量进行实时、全面和准确的分析。

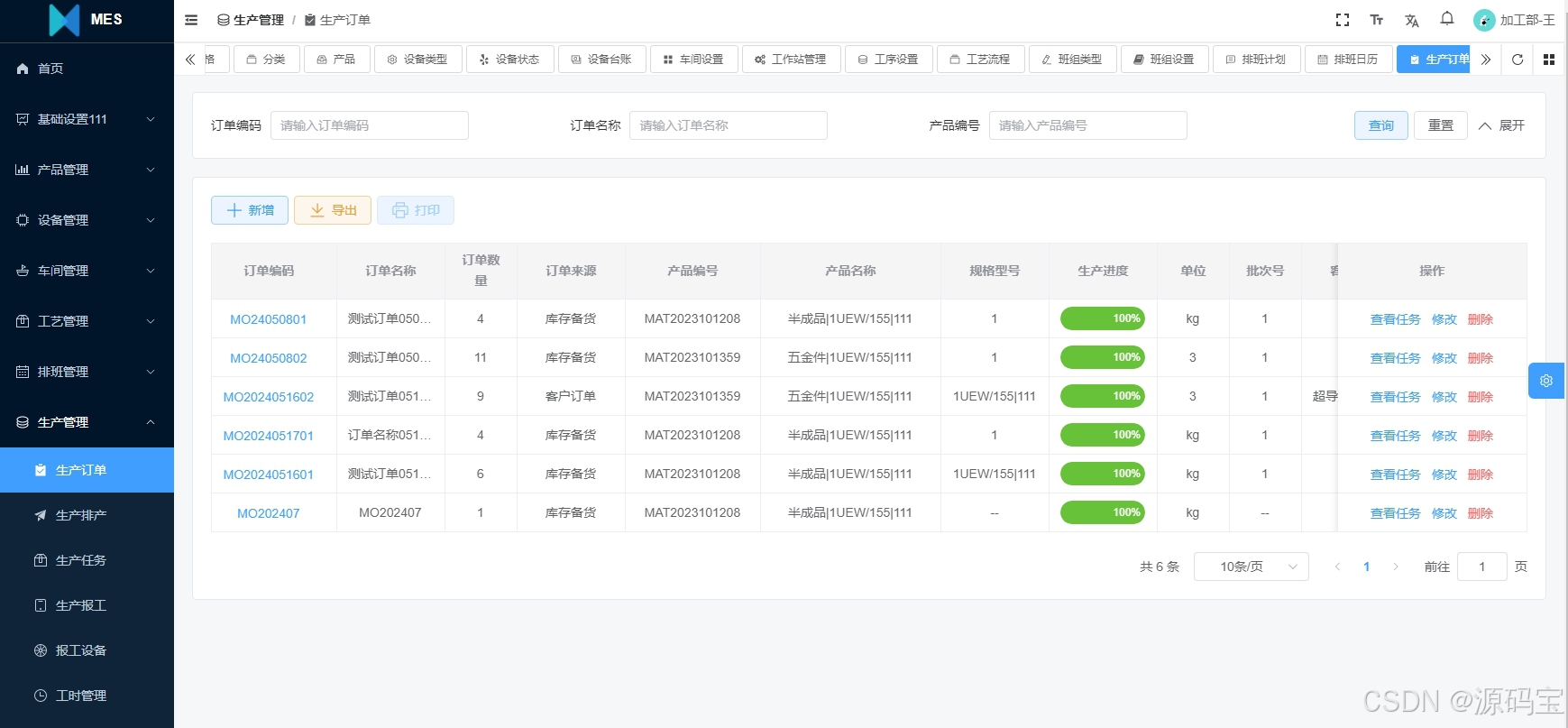

MES系统核心功能

生产调度管理:

MES系统通过有限资源能力的作业排序和调度来优化车间性能;实现快速排程并对需求变化做出快速反应。对所有资源具有同步的,实时的,具有约束能力的,不论是物料,机器设备,人员,供应,客户需求,运输等影响计划因素。

资源分配和状态管理:

MES系统指导人员、机器设备、工具和物料协调地进行生产,跟踪其当前工作状态和刚刚完工情况。

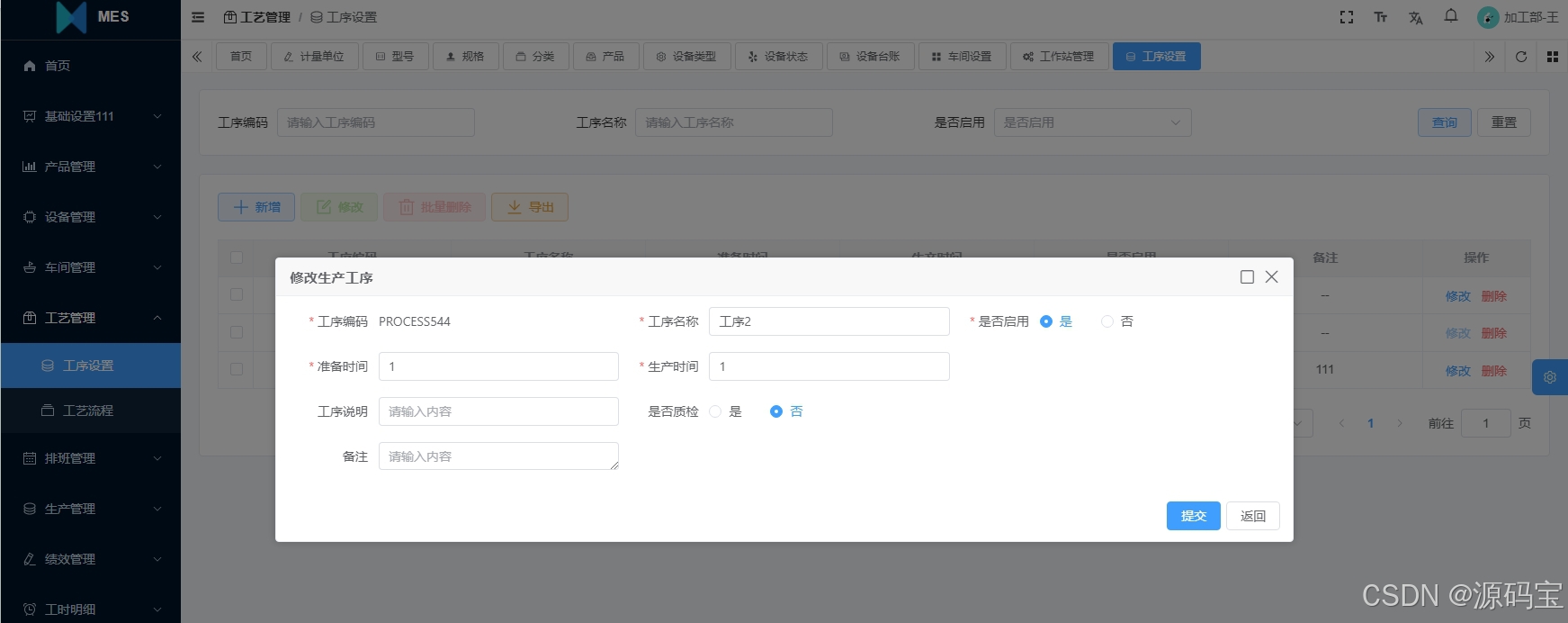

生产工序计划管理:

MES系统通过生产指令将物料或加工命令送到某一加工单元,开始工序或工步的操作。

文档控制管理:

MES系统管理并分发与产品、工艺规程、设计或工作令相关的信息,同时收集与工作和环境有关的标准信息。

产品跟踪:

MES系统通过监视工件在任意时刻的位置和状态来获取每一个产品的历史纪录,该记录向用户提供产品组及每个最终产品使用情况的可追溯性。

产品性能分析:

MES系统将实际制造过程测定的结果与过去的历史记录和企业制定的目标以及客户的要求进行比较,其输出的报告或在线显示用以辅助性能的改进和提高。

人力资源管理:

MES系统提供按分钟级更新的员工状态信息数据(工时,出勤等),基于人员资历、工作模式、业务需求的变化来指导人员的工作。

设备维护管理:

MES系统通过活动监控和指导,保证机器和其它资产设备的正常运转以实现工厂的执行目标。

生产过程管理:

MES系统基于计划和实际产品制造活动来指导工厂的工作流程(此功能实际上也可由生产单元分配和质量管理来实现)。

生产质量管理:

MES系统根据工程目标来实时记录、跟踪、分析产品及加工过程的质量,以保证产品的质量控制和确定生产中需要注意的问题。

现场数据采集:

MES系统监视、收集和组织来自人员、机器和底层控制操作数据以及工序和物料信息,这些数据可由车间手工录入或由各种自动方式获取。

)

)

)

![C study notes[3]](http://pic.xiahunao.cn/C study notes[3])

—组合模式)

安全检查)