在工业生产中,电机控制并非单一模式:调试设备时需要 “按动即转、松开即停” 的点动功能,正常生产时则需要 “一键启动、持续运行” 的连续控制。本文以西门子 S7-200 SMART PLC 为载体,详细讲解电机点动控制原理,并设计一套融合点动与连续运行的综合控制方案,涵盖硬件配置、程序编写、逻辑优化全流程。

一、点动控制核心原理

1. 点动控制的定义与应用

点动控制(Jog)是指仅在操作人员持续按下按钮时电机运行,松开按钮电机立即停止的控制模式,核心特征是无自锁环节。其典型应用场景包括:

- 设备安装调试:如传送带位置校准、机床刀架微调;

- 精确定位操作:如起重机吊钩微调、装配线零件对位;

- 故障排查:电机空载试转、机械卡滞检测。

2. 与连续运行的核心区别

控制模式 | 核心逻辑 | 关键组件 | 适用场景 |

点动控制 | 无自锁,按钮保持触发 | 点动按钮 | 调试、微调、定位 |

连续运行 | 有自锁,按钮触发后保持 | 启动按钮 + 自锁触点 | 长期稳定生产运行 |

二、综合控制案例设计

1. 控制需求

实现 “点动” 与 “连续运行” 两种模式独立切换,且满足以下安全与功能要求:

- 点动模式:按下点动按钮电机运转,松开按钮电机停止;

- 连续模式:按下启动按钮电机持续运行,按下停止按钮电机停止;

- 安全保护:过载、急停信号触发时,电机立即停止,且两种模式均受保护;

- 状态指示:区分电机运行状态(无论点动还是连续)与点动操作状态。

2. 控制元件清单

设备符号 | 设备名称 | 功能说明 | 数量 | 触点类型 |

SB1 | 点动按钮 | 触发电机点动运行 | 1 个 | 常开 |

SB2 | 启动按钮 | 触发电机连续运行 | 1 个 | 常开 |

SB3 | 停止按钮 | 紧急 / 正常停止电机(安全信号) | 1 个 | 常闭(硬接线) |

FR | 热继电器 | 电机过载保护(过流时断开,安全信号) | 1 个 | 常闭(硬接线) |

KM1 | 电机控制接触器 | 控制电机主回路通断 | 1 个 | 线圈(AC220V/380V) |

HL1 | 运行指示灯 | 指示电机是否运行(点动 / 连续通用) | 1 个 | 指示灯(DC24V) |

HL2 | 点动指示灯 | 指示当前是否处于点动操作模式 | 1 个 | 指示灯(DC24V) |

S7-200 SMART | PLC 主机 | 核心逻辑控制单元(如 CPU ST40) | 1 台 | - |

三、I/O 地址分配与硬件接线

1. I/O 地址分配表(关键!避免接线错误)

信号类型 | 设备符号 | 功能描述 | PLC 地址 | 接线备注 |

输入信号 | SB1 | 点动按钮(常开) | I0.0 | 一端接 PLC 输入端子 I0.0,另一端接 24V+ |

输入信号 | SB2 | 启动按钮(常开) | I0.1 | 一端接 PLC 输入端子 I0.1,另一端接 24V+ |

输入信号 | SB3 | 停止按钮(常闭) | I0.2 | 一端接 PLC 输入端子 I0.2,另一端接 24V+ |

输入信号 | FR | 过载保护(常闭) | I0.3 | 一端接 PLC 输入端子 I0.3,另一端接 24V+ |

输出信号 | KM1 | 接触器线圈 | Q0.0 | PLC 输出端子 Q0.0 接线圈,线圈另一端接 24V- |

输出信号 | HL1 | 运行指示灯 | Q0.1 | PLC 输出端子 Q0.1 接指示灯,另一端接 24V- |

输出信号 | HL2 | 点动指示灯 | Q0.2 | PLC 输出端子 Q0.2 接指示灯,另一端接 24V- |

2. 硬件接线关键注意事项

- 输入回路规范:所有输入设备(SB1~SB3、FR)均采用 “24V+→设备→PLC 输入端子→PLC 公共端(M)→24V-” 回路,确保信号无抖动;

- 输出回路保护:接触器 KM1 线圈需串联续流二极管(型号如 1N4007),防止线圈断电时产生的反向高压损坏 PLC 输出点;

- 安全硬接线:停止按钮 SB3、热继电器 FR 必须采用常闭硬接线,即使 PLC 程序故障,也能通过硬件切断控制回路,避免电机失控。

四、PLC 程序编写(STEP 7-Micro/WIN SMART)

采用梯形图(LAD)编写程序,分 “基础版” 和 “改进版(点动优先)”,逐步优化逻辑,满足工程实际需求。

1. 基础版程序(点动与连续独立控制)

程序逻辑框架

网络编号 | 功能描述 | 核心控制目标 |

网络 1 | 连续运行(起保停)控制 | 实现电机连续运行的启动、自锁与停止 |

网络 2 | 点动控制 | 实现电机点动运行(无自锁) |

网络 3 | 运行指示灯控制 | 电机运行时(点动 / 连续)HL1 亮 |

网络 4 | 点动指示灯控制 | 点动按钮按下时 HL2 亮,指示点动模式 |

梯形图程序与逐句解释

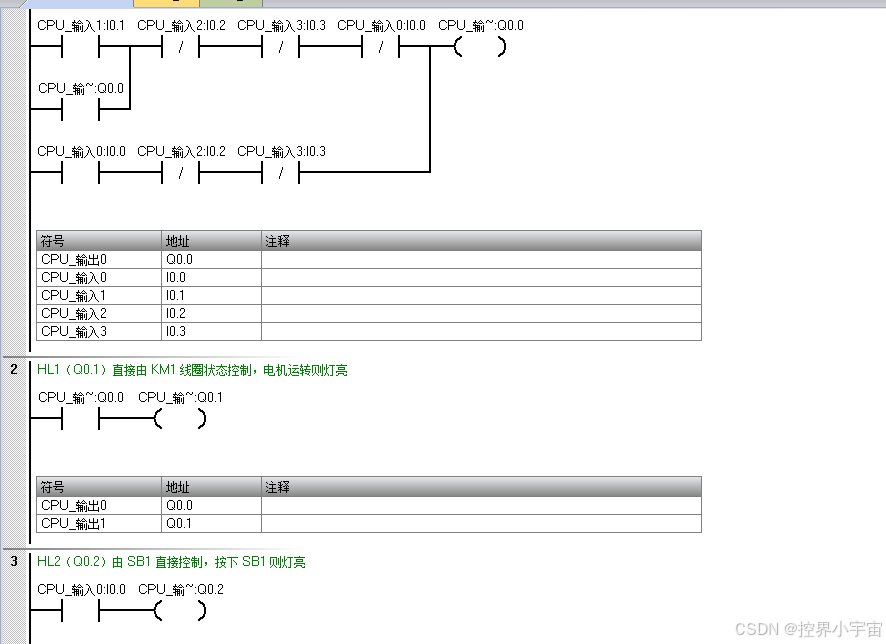

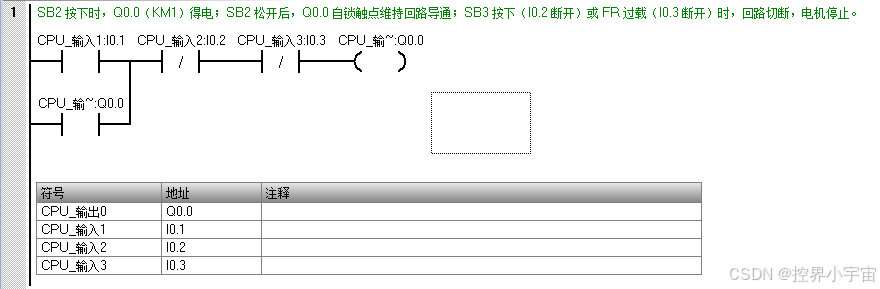

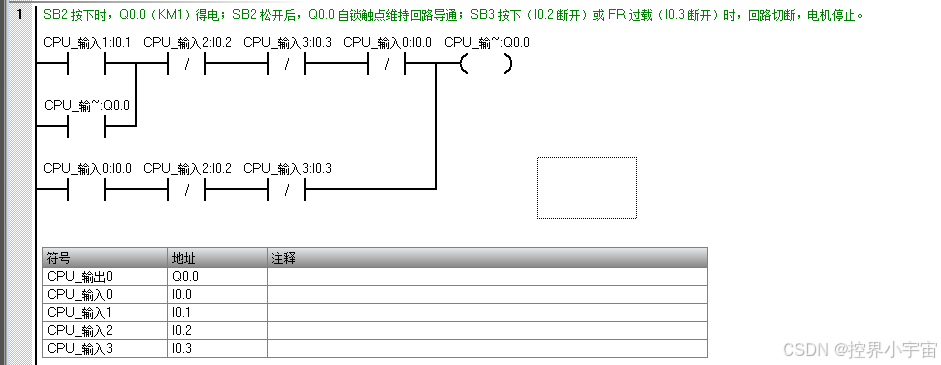

网络 1:连续运行(起保停)控制

// 条件:停止按钮SB3(I0.2,常闭)未动作 + 过载FR(I0.3,常闭)未动作 + 启动按钮SB2(I0.1,常开)按下 // 自锁:KM1吸合后(Q0.0常开触点闭合),即使SB2松开,电机仍持续运行

|

解释:这是经典的 “起保停” 电路。SB2 按下时,Q0.0(KM1)得电;SB2 松开后,Q0.0 自锁触点维持回路导通;SB3 按下(I0.2 断开)或 FR 过载(I0.3 断开)时,回路切断,电机停止。

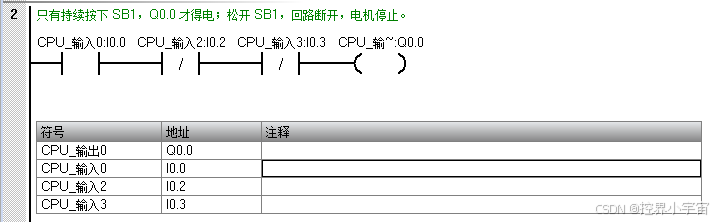

网络 2:点动控制

|

解释:点动控制的核心是 “无自锁”。只有持续按下 SB1,Q0.0 才得电;松开 SB1,回路断开,电机停止。同时,SB3 和 FR 作为安全信号,确保点动时也受保护。

网络 3:运行指示灯控制

解释:HL1(Q0.1)直接由 KM1 线圈状态控制,电机运转则灯亮,方便现场人员判断电机是否处于工作状态。

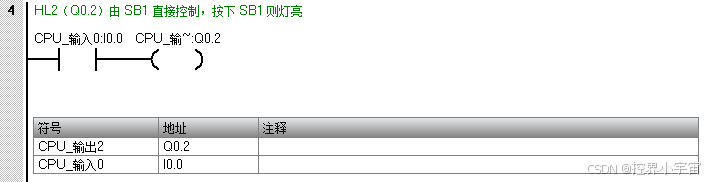

网络 4:点动指示灯控制

|

解释:HL2(Q0.2)由 SB1 直接控制,按下 SB1 则灯亮,明确当前操作模式为 “点动”,避免误判。

2. 改进版程序(点动优先,解决模式冲突)

基础版的潜在问题

基础版程序中,若电机处于连续运行状态(Q0.0 自锁导通),此时按下点动按钮 SB1,会出现:

- SB1 按下时,网络 2 回路导通,但网络 1 的自锁回路仍未断开,Q0.0 持续得电;

- 松开 SB1 后,电机不会停止,仍保持连续运行,无法实现 “点动打断连续” 的安全需求。

改进方案:增加点动与连续的互锁

在连续运行回路中,串联点动按钮 SB1 的常闭触点,实现 “点动优先”—— 按下 SB1 时,立即切断连续运行的自锁回路,强制切换为点动模式。

改进版梯形图(仅修改网络 1,避免出现双线圈删除程序段2)

// 改进点:串联SB1(I0.0)的常闭触点,实现点动优先

|

改进逻辑分析:

- 未按 SB1 时,I0.0 常闭触点导通,连续运行回路正常工作(SB2 启动、自锁);

- 按下 SB1 时,I0.0 常闭触点断开,连续运行的自锁回路被切断,即使之前处于连续运行,也会立即转为点动模式(仅 SB1 按下时电机运行);

- 松开 SB1 后,I0.0 常闭触点恢复导通,若需重新连续运行,需再次按下 SB2,逻辑更安全。

五、程序仿真与硬件调试

1. 软件仿真(STEP 7-Micro/WIN SMART 仿真功能)

- 编译程序:点击 “编译” 按钮,确保无语法错误;

- 创建强制表:添加 I0.0~I0.3(输入)、Q0.0~Q0.2(输出),用于模拟现场信号;

- 测试连续运行:

- 强制 I0.2(SB3)=1、I0.3(FR)=1(安全信号正常);

- 强制 I0.1(SB2)=1,观察 Q0.0 是否置 1,松开 I0.1 后 Q0.0 是否保持 1(自锁有效);

- 强制 I0.2=0(按下 SB3),观察 Q0.0 是否置 0(停止有效);

- 测试点动优先:

- 先按上述步骤启动连续运行(Q0.0=1);

- 强制 I0.0(SB1)=1,观察 Q0.0 是否仍为 1(点动导通),松开 I0.0 后 Q0.0 是否置 0(连续回路被切断)。

2. 硬件调试(现场接线后)

- 断电检查:用万用表测量输入 / 输出回路,确认无短路、接线无松动;

- 空载测试:断开电机电源线,仅给 PLC 和接触器通电:

- 按下 SB2(启动),观察 KM1 是否吸合,HL1 是否亮;

- 按下 SB3(停止),观察 KM1 是否断开;

- 按下 SB1(点动),观察 KM1 是否随 SB1 的按下 / 松开吸合 / 断开,HL2 是否亮;

- 带载测试:接好电机电源线,启动电机,监听运行声音是否正常,用钳形表测量三相电流是否平衡;

- 过载测试:手动触发 FR(模拟过载),观察 KM1 是否立即断开,电机停止。

六、核心注意事项

- 安全信号硬接线优先:停止按钮 SB3、热继电器 FR 必须采用常闭硬接线,不能仅依赖 PLC 程序(如程序跑飞时,硬接线仍能切断控制回路);

- 接触器线圈保护:必须串联续流二极管,型号选择需匹配线圈电压(如 DC24V 线圈用 1N4007,AC220V 线圈用 RC 阻容吸收器);

- 模式互锁逻辑:工程实践中优先选择 “点动优先” 方案,避免两种模式同时触发导致的控制混乱;

- 信号抗干扰:输入信号线(SB1~SB3、FR)需采用屏蔽线,屏蔽层单端接地,避免电磁干扰导致信号误触发。

结语

电机点动与连续运行的综合控制是工业 PLC 应用的基础场景,核心在于 “明确模式差异、做好安全互锁”。本文的改进版程序(点动优先)已在风机、水泵、传送带等设备中验证,逻辑可靠、安全性高,可直接移植到实际项目中。

若在调试中遇到 “点动时电机抖动”“连续运行无法自锁” 等问题,可通过 PLC 的 “程序状态监控” 功能观察触点状态,定位故障点(如输入信号是否正常、互锁触点是否导通)。欢迎在评论区分享你的实践经验或疑问!

)

:Modbus RTU串口通信实现)